Eski günlerde metal kaynağı işlemi, dövme kaynak yöntemi olarak bilinen metallerin ısıtılması ve birlikte preslenmesi ile yapılabilmektedir. Ancak şu anda, kaynak teknolojisi elektriğin gelmesi . 19. yüzyılda direnç, gaz ve ark kaynağı icat edildi. Bundan sonra var farklı kaynak teknolojileri türleri sürtünme, ultrasonik, plazma gibi icat edilmiştir, lazer , elektron ışını kaynağı. Bununla birlikte, kaynak teknolojisinin uygulamaları esas olarak çeşitli endüstrileri içerir. Bu makale direnç kaynağı, çalışma prensibi, farklı türleri, avantajları, dezavantajları ve Uygulamaları tartışmaktadır.

Direnç Kaynağı nedir?

Direnç kaynağı, metalden metale eklemin sıvı halde, aksi takdirde erimiş halde oluşturulabildiği sıvı halde bir kaynak yöntemi olarak tanımlanabilir. Bu bir termoelektrik yöntem ısı üretilebildiği yerde Kaynak plakalarının kenar düzlemlerinde elektrik direnci nedeniyle ısı üretildiği ve bu plakalara düşük basınç uygulanarak kaynak ek yeri oluşturulabilen termo-elektrik bir işlemdir. Bu tür kaynak, ısı üretmek için elektrik direnci kullanır. Kirlilik içermeyen bu süreç çok verimlidir ancak ekipman maliyeti yüksek, malzeme kalınlığı gibi özellikler nedeniyle uygulamalar sınırlıdır.

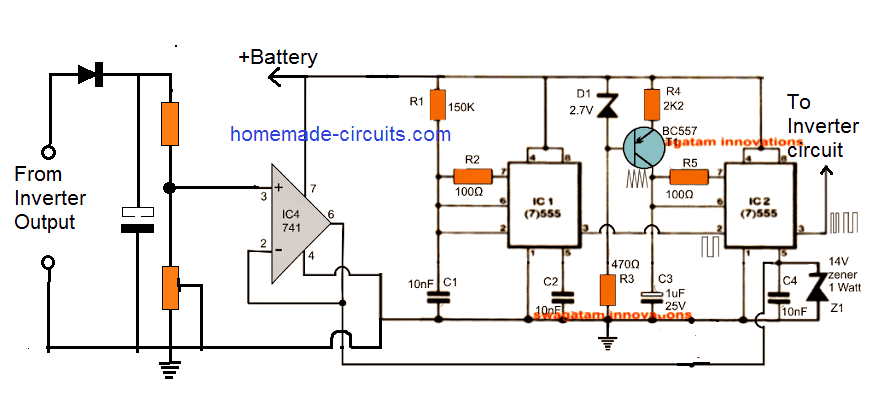

Direnç kaynağı

Direnç Kaynağı Çalışma Prensibi

direnç kaynağının çalışma prensibi elektrik direnci nedeniyle oluşan ısıdır. Dikiş, punta, koruma gibi direnç kaynağı aynı prensipte çalışır. Akım ne zaman akarsa elektrik direnci , daha sonra ısı üretilecektir. Elektrik bobininde de aynı çalışma prensibi kullanılabilir. Üretilen ısı, malzemenin direncine, uygulanan akıma, bir yüzeyin koşullarına ve geçerli zaman dilimine bağlı olacaktır.

Bu ısı oluşumu, enerji dönüşümü elektrikten termik. direnç kaynağı formülü ısı üretimi için

H = IikiRT

Nerede

- 'H' üretilen bir Isıdır ve ısı birimi bir joule

- 'I' bir elektrik akımıdır ve bunun birimi amperdir

- 'R' bir elektrik direnci ve bunun birimi Ohm

- 'T', mevcut akışın zamanıdır ve bunun birimi ikinci

Üretilen ısı, füzyonlu sert bir kaynak eklemini şekillendirmek için kenar metalini yumuşatmak için kullanılabilir. Bu yöntem, herhangi bir akı, dolgu malzemesi ve koruyucu gaz uygulaması olmaksızın kaynak oluşturur.

Direnç Kaynağı Türleri

Farklı direnç kaynağı türleri aşağıda tartışılmaktadır.

Nokta Kaynağı

Nokta kaynağı, iş kısımlarının birlikte örs yüzünün kuvvetinin altında tutulduğu en basit kaynak türüdür. Bakır (Cu) elektrotlar, çalışma kısmı ve içinden geçen akım ile temas edecektir. İş bölümü malzemesi, akım akışı içinde sınırlı ısı üretimine neden olacak birkaç direnç uygular. Hava boşluğundan dolayı kenar yüzeylerde direnç yüksektir. Akım içinden geçmeye başlar, ardından kenar yüzeyini azaltır.

Nokta Kaynağı

Kenar yüzeylerinin doğru çözülmesi için akım kaynağı ve zaman yeterli olmalıdır. Şimdi akımın akışı durdurulacak, ancak elektrotla uygulanan kuvvet bir saniye daha devam ederken, kaynak hızla soğuyacak. Daha sonra, elektrotlar ortadan kalkar ve yeni noktayla temas ederek dairesel bir parça oluşturur. Parça boyutu esas olarak elektrot boyutuna (4-7 mm) bağlıdır.

Dikiş kaynağı

Bu tür kaynak, iş parçaları boyunca akım sağlamak için bir silindir form elektrotunun kullanılabildiği sürekli nokta kaynağı olarak da bilinir. Başlangıçta, makaralı elektrotlar iş parçası ile temas halindedir. Kenar yüzeylerini eritmek ve bir kaynak eklemini şekillendirmek için bu elektrot silindirlerinden yüksek akım sağlanabilir.

Dikiş kaynağı

Şu anda, elektrot silindirleri, kalıcı bir kaynak bağlantısı yapmak için çalışma plakaları üzerinde yuvarlanmaya başlayacak. Kaynak zamanlaması ve elektrot hareketi, kaynak üst üste binmesi ve iş parçasının çok ısınmamasını garanti etmek için kontrol edilebilir. Hava geçirmez bağlantılar yapmak için kullanılan dikiş kaynağı içinde kaynağın hızı dakikada yaklaşık 60 inç olabilir.

Projeksiyon Kaynağı

Projeksiyon kaynağı, punta kaynağına benzer, ayrıca kaynak tercih edilen yerde iş parçaları üzerinde bir çukur oluşturulabilir. Şu anda elektrot arasında tutulan iş parçaları ve bunun yanı sıra içinden büyük miktarda akım geçiyor. Kaynak kalkanları üzerindeki elektrot boyunca az miktarda basınç uygulanabilir. Çukur boyunca onu çözen akım akışı ve kuvvet, çukur seviyesinin bir kaynağı şekillendirmesine neden olur.

Projeksiyon Kaynağı

Flaş alın kaynağı

Yakma alın kaynağı, çelik endüstrilerindeki boruların yanı sıra çubukların kaynaklanması için kullanılan bir direnç kaynağı şeklidir. Bu yöntemde, elektrot tutucular sırasında sıkıca tutulan iki iş parçası kaynaklanır ve ayrıca iş parçası malzemesine 1,00,000 amper aralığında yüksek darbeli bir akım akışı sağlanabilir.

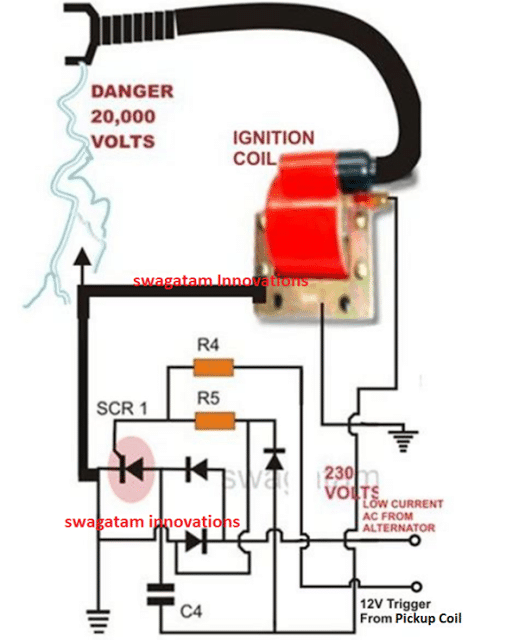

Flaş Alın Kaynağı

İki elektrot tutucusunda biri kalıcı, diğeri değiştirilebilir. İlk başta akım akışı sağlanabilir ve değiştirilebilir kelepçe yüksek akımda iki iş parçasıyla temas ettiğinden kalıcı kelepçeye karşı zorlanır, kıvılcım oluşur. Kenar yüzeyi plastik şekle yaklaştığında, akımın akışı durdurulacak ve eksenel kuvvet eklem oluşturmak için iyileştirilebilecek. Bu yöntemde plastik deformasyon nedeniyle kaynak oluşturulabilir.

Direnç Kaynağı Uygulamaları

direnç kaynağı uygulamaları aşağıdakileri dahil edin.

- Bu tür kaynak yaygın olarak kullanılabilir otomotiv endüstrisi , somun ve cıvata yapımı.

- Küçük tanklarda gerekli olan sızıntıyı kanıtlamak için dikiş kaynağı kullanılabilir, kazanlar , vb.

- Yakma kaynak tüpleri ve boruları kaynaklamak için kullanılabilir.

Direnç Kaynağının Avantaj ve Dezavantajları

direnç kaynağının avantajları ve dezavantajları aşağıdakileri dahil et

Avantajlar

- Bu yöntem basittir ve yüksek uzman işgücü gerektirmez.

- Direnç kaynağı metal kalınlığı 20 mm ve incelik 0,1 mm'dir.

- Basitçe otomatik

- Üretim oranı yüksek

- Hem ilgili hem de farklı metaller kaynaklanabilir.

- Kaynak hızı yüksek olacak

- Akı, dolgu metali ve koruyucu gazlara ihtiyaç duymaz.

Dezavantajları

- Aletlerin maliyeti yüksek olacaktır.

- Mevcut gereksinim nedeniyle çalışma bölümü kalınlığı sınırlıdır.

- Yüksek iletken ekipman için daha az yeterliliğe sahiptir.

- Yüksek elektrik gücü tüketir.

- Kaynak bağlantıları küçük bir çekme ve yorulma gücü içerir.

Dolayısıyla, bu tamamen direnç kaynağı işlemi , iki metalin kaynağı için kullanılır. Metali elektrotları arasında tutmak için kullanılan bir kaynak kafası içerir ve bir kaynak uygular güç kaynağı & metali kaynak yapmaya zorlar. Kuvvet uygulandığında, direnç ısı üretir, ardından direnç kaynağı ısıyı kullanır. Aynı şekilde, akım akışı iki metal boyunca ilerlemeye çalıştığında, metalin direnci nedeniyle ısı üretilebilir. Son olarak, bu kaynak metalleri hem basınç hem de ısı kullanarak kaynaklamak için kullanılabilir. İşte size bir soru, nedir direnç kaynağı parametreleri ?

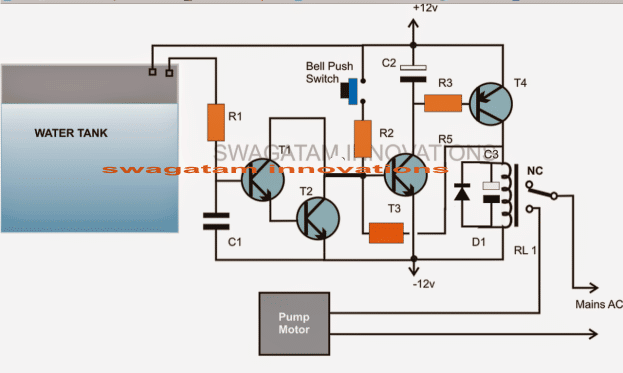

Resim Kredisi: Punta Kaynak ve Dikiş Kaynağı